Mit Qualität in die Zukunft

HAVER & BOECKER, Drahtweberei und Maschinenfabrik, Oelde/Deutschland, kann auf eine 122-jährige Firmengeschichte zurückblicken. 1887 gründen Carl Haver und Eduard Boecker die Drahtweberei in Hohenlimburg, südlich des heutigen Ruhrgebiets gelegen. Am Anfang stand die Produktion von Drahtgeweben. 1897 zieht die Firma nach Oelde/Westfalen um und beginnt dort mit 15 Mitarbeitern u.a. auch die Produktion von Ösendrähten für Sackverschlüsse in der Zementindustrie. Schon zu Beginn des 20. Jahrhunderts konnte aus den ersten Kontakten nach Übersee das Exportgeschäft auf- und ausgebaut werden. 1925...

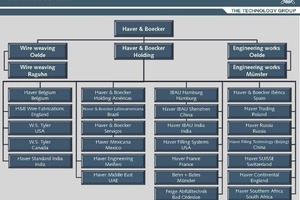

HAVER & BOECKER, Drahtweberei und Maschinenfabrik, Oelde/Deutschland, kann auf eine 122-jährige Firmengeschichte zurückblicken. 1887 gründen Carl Haver und Eduard Boecker die Drahtweberei in Hohenlimburg, südlich des heutigen Ruhrgebiets gelegen. Am Anfang stand die Produktion von Drahtgeweben. 1897 zieht die Firma nach Oelde/Westfalen um und beginnt dort mit 15 Mitarbeitern u.a. auch die Produktion von Ösendrähten für Sackverschlüsse in der Zementindustrie. Schon zu Beginn des 20. Jahrhunderts konnte aus den ersten Kontakten nach Übersee das Exportgeschäft auf- und ausgebaut werden. 1925 wurde neben der Drahtweberei die Maschinenfabrik gegründet und mit der Produktion der ersten Packmaschinen begonnen. 1930 folgte dann die Fertigstellung der ersten NIAGARA®–Siebmaschine. In den folgenden 30 Jahren entwickelten sich die Anlagen zu Hochleistungsprodukten, wobei die Schnelligkeit und die Genauigkeit der Arbeitsweise bestimmende Faktoren für die Weiterentwicklung der Maschinen war. 1960 wurde der erste ROTO-PACKER® im Zementwerk Phoenix (Beckum/Deutschland) in Betrieb genommen. Auch die Drahtgewebe hatten zu dieser Zeit einen gewaltigen Qualitätssprung erfahren – dort wurde zu der Zeit das weltweit feinste Drahtgewebe mit 45 000 Maschen/cm2 (540 Mesh) hergestellt. Ferner spielte die Entwicklung ganz unterschiedlicher Siebbeläge eine wesentliche Rolle. In den 90er Jahren vergrößerte sich das Unternehmen sprunghaft – nicht nur die Aufbereitungstechnik erhielt 1991 einen neuen Standort in Münster – auch eine Reihe von Übernahmen anderer Firmen erweitert die Produktpalette der HAVER-Gruppe erheblich und sichert ihre internationale Ausrichtung und Präsenz (siehe Bild). Gegenwärtig sind weltweit 2350 Mitarbeiter beschäftigt.

Neben der Weiterentwicklung des Unternehmens ist den beiden Geschäftsführenden Gesellschaftern, Walter Haver und Dr. Reinhold Festge, vor allem die fachliche und soziale Kompetenz ihrer Mitarbeiter wichtig. Um das zu verwirklichen, werden in Oelde über 100 Lehrlinge pro Jahr ausgebildet. Die HAVER® Academy, die interne Weiterbildungsplattform des Hauses, steht den Mitarbeitern der HAVER-Gruppe, aber auch Kunden zur Verfügung. Im Mittelpunkt der Fortbildungen an der 2007 gegründeten Academy steht die Förderung der fachlichen, methodischen, sozialen und persönlichen Kompetenz. Ebenfalls seit 2007 ist in Zusammenarbeit mit engagierten Unternehmen der Region, der Firma Siemens und der Fachhochschule Südwestfalen für Mitarbeiter von Firmen aus der Region ein berufs- und ausbildungsbegleitendes Studium in Oelde möglich.

Die Redaktion der ZKG INTERNATIONAL sprach mit Dr. Reinhold Festge über die Firmenphilosophie eines sich stetig vergrößernden Familienunternehmens, die Überlebensstrategien eines mittelständischen Unternehmens in den derzeitigen schwierigen wirtschaftlichen Zeiten und über die Investitionen in die Zukunft, d.h. auch in die Ausbildung der nachfolgenden Generation, die Dr. Festge ganz besonders am Herzen liegt.

Dr. Festge: Ja, wir haben das unter dem Stichwort „Visionen“ formuliert. Unser oberster Leitsatz: Wir wollen ein Familienunternehmen bleiben! Die nächste Generation arbeitet schon im Unternehmen und bereitet sich auf die zukünftigen Aufgaben vor. Ferner wollen wir unsere Ertragskraft stärken, um unsere Unabhängigkeit zu sichern. Unhabhängigkeit heißt unabhängig von den Banken, also keine zu hohe Verschuldung und es heißt unabhängig von Großkunden, was bedeutet, dass wir nicht nur auf einen Kunden setzen.

Ein weiterer wichtiger Punkt ist die klare Ausrichtung auf die Dienstleistung, d.h. wir müssen dem Kunden das verkaufen, was er braucht. Wir verkaufen keine Maschinen – wir verkaufen Vorteile. Das setzt voraus, dass wir technologisch führend sind – wir müssen eine bessere Qualität sowie bessere Anwendungs- und Prozesslösungen anbieten.

Dr. Festge: Ja, in der Aufbereitungstechnik haben wir einen Wäscher, den Hydro-Clean®, z. B. für Kies entwickelt, so dass man beispielsweise verunreinigte Vorkommen noch erfolgreich ausbeuten kann. Nach dem Waschvorgang bleibt ein Schlamm als Rückstand übrig, den wir über ein Pelletierverfahren ebenfalls verkaufsfähig machen können. Zusätzlich sparen wir mit dem Hydro-Clean® noch 80 % des Waschwassers. Ein weiteres ganz ähnlich funktionierendes Beispiel wäre die Gewinnung von Eisenerz und die Pelletierung der dabei anfallenden Stäube.

Dr. Festge: Aus dem oben beschriebenen Beispiel ergibt sich direkt ein weiterer Punkt: der nachhaltige Umgang mit den uns zur Verfügung stehenden Ressourcen.

Ein anderer, sehr wichtiger Punkt ist für uns die Übernahme einer sozialen Verantwortung für die Mitarbeiter und natürlich auch für die unsere Rentner. So haben wir z.B. eine sehr aktive Altengemeinschaft. Außerdem wollen wir, dass sich die Mitarbeiter mit einbringen, sich für die Vorgänge in den einzelnen Unternehmen interessieren.

Dr. Festge: Wir wollen innovativ sein. Wir haben verschiedene Forschungszentren, das jüngste in Freiberg – wir sind das erste mittelständische Unternehmen, dass ein An-Institut betreibt – HAVER ENGINEERING Meißen ist ein An-Institut der

TU Bergakademie Freiberg. Wir arbeiten mit der Fachhochschule Südwestfalen zusammen. In den nächsten Jahren werden wir im Kreis Warendorf einen Stiftungslehrstuhl haben, mit dem wir Aufgabenstellungen im Maschinebau bearbeiten wollen.

Dr. Festge: Diese Aktivitäten haben bei uns höchste Priorität und es sieht so aus, dass wir die Ausgaben dafür in den Jahren 2009 und 2010 nicht kürzen werden. Dabei kommt uns zugute, dass die vorherige Generation zwei Stiftungen gegründet hat, wobei wir eine davon zur finanziellen Unterstützung der Stiftungsprofessur und für die Vergabe von Stipendien nutzen können. Das letzte, was bei uns gekürzt wird, ist die Ausbildung. Ich glaube es ist ein Riesenfehler, in Zeiten der Krise die Ausbildung herunterzufahren. Die Krise wird die Konkurrenzsituation unter den Firmen noch verschärfen, d. h. ich brauche gute ausgebildete Mitarbeiter. In der Zukunft werden wir das Problem haben, dass wir aus einem kleineren Volumen qualifizierte Mitarbeiter bekommen müssen. Bei uns gilt das Prinzip: Wer immer eine Ausbildung braucht, wird dazu ermutigt.

Dr. Festge: Natürlich wird sie von Generation zu Generation weiterentwickelt, sie muss immer wieder angepasst werden, wir wollen das vor allem auch als langfristiges Projekt sehen.

Dr. Festge: Wir sind global aufgestellt, um nahe an unseren Kunden zu sein. Wir haben Vertretungen und Tochtergesellschaften in Amerika, China, Indien, Afrika, Asien, Russland und Westeuropa. Das ist ganz wichtig für uns, da 85 % unserer Produkte exportiert werden.

Dr. Festge: Wir haben eine Produktpalette, die ihresgleichen sucht. Z. B. ist IBAU HAMBURG ja bekannt für die Silotechnik in der Zementindustrie – und damit geht IBAU jetzt auch in die Kraftwerkstechnik. Alles was mit Energieproduktion zu tun hat, erlebt im Moment einen Aufschwung mit sehr positiven Auftragszahlen. IBAU hat sich spezialisiert auf Kohlekraftwerke. Fallen Schlacken und Aschen an, befasst sich IBAU mit der Entsorgung. Diese Stoffe können zur Produktion von bestimmten Zementen verwendet werden. IBAU realisiert dann den Abzug dieser Stoffe aus den Kraftwerken, die Einlagerung, die Schiffsbeladung, das Einblasen in Silos, Abzug und Aufgabe in Mühlen. Durch unser weit gefächertes Produktprogramm gibt es global gesehen immer irgendwo einen Markt für diese Produkte, der gerade gut läuft.

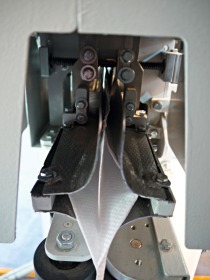

Dr. Festge: Vor allem die Umweltverträglichkeit ist wichtig. Umweltverträglichkeit bedeutet auch immer Energieeffizienz. Z. B. verbraucht der neue ROTO-PACKER®, der HAVER ROTO CLASSIC® durch genauere Steuerung und dem sich daraus ergebenden höheren Wirkungsgrad weniger Energie. Außerdem konnte der Luftverbrauch gesenkt werden.

Dr. Festge: Wir nutzen freie Kapazitäten zur weiteren Entwicklung. So haben wir die Zeit dazu, auch einmal quer zu denken, in andere Bereiche vorzudringen. Z. B. sollten die Pelletierer gar nicht so schnell entwickelt werden, nun können wir einen auf der nächsten bauma in München vorstellen.

Dr. Festge: In den nächsten Jahren geht sicher alles in Richtung Qualität und Energieeffizienz.

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.