Qualität zahlt sich aus

www.zkg.de/special

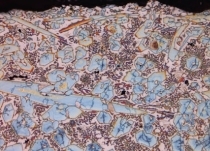

Das Zementwerk „Warta” (Bild 1) ist mit einer Jahresproduktion von 1,6 Mio. t Klinker eines der größten in Polen (Infobox 1). Sein Standort befindet sich in der Ortschaft Trębaczew im Bereich des Krakau-Wieluner Jura (Bilder 2a und 2b). Seit der Privatisierung 1996 ist die Polen Zement Beteiligungsgesellschaft GmbH mit Sitz in Dortmund Eigentümer des Zementwerkes.

1996 wurde die Modernisierung der Linie 5 durch die Umstellung von Nass- auf Trockenverfahren beschlossen. Im Rahmen dieser Modernisierung wurde der Wärmetauscherturm umgebaut (Bild 3), eine...

www.zkg.de/special

Das Zementwerk „Warta” (Bild 1) ist mit einer Jahresproduktion von 1,6 Mio. t Klinker eines der größten in Polen (Infobox 1). Sein Standort befindet sich in der Ortschaft Trębaczew im Bereich des Krakau-Wieluner Jura (Bilder 2a und 2b). Seit der Privatisierung 1996 ist die Polen Zement Beteiligungsgesellschaft GmbH mit Sitz in Dortmund Eigentümer des Zementwerkes.

1996 wurde die Modernisierung der Linie 5 durch die Umstellung von Nass- auf Trockenverfahren beschlossen. Im Rahmen dieser Modernisierung wurde der Wärmetauscherturm umgebaut (Bild 3), eine Walzenschüsselmühle MPS 4200 der Firma Gebr. Pfeiffer AG sowie ein Pendelkühler der Firma IKN installiert. Dadurch wurde die Kapazität des Ofens von 1500 auf 2700 t/d erhöht und der Wärmeverbrauch auf ein Niveau von ca. 780 kcal/t reduziert. Die modernisierte Linie ging im Jahr 2000 in Betrieb. Im Jahr 2007 wurde mit der Modernisierung der Linie Nr. 6 begonnen. Ziel war eine Erhöhung der Kapazität auf 3000 t/d bei einem Wärmeverbrauch von ca. 750 kcal/t. Es wurden folgende neue Anlagen eingebaut: Walzenschüsselmühle MPS 4250 von Gebr. Pfeiffer, ein Pendelkühler von IKN, ein Elektrofilter von ELEX und ein Kühlturm der Firma Lechler. Die Linie wurde 2009 in Betrieb genommen.

Eine unerwartete Herausforderung stellte die Umstellung von Nass- auf Trockenprozess an die Instandhaltung des Werkes Warta (Bild 4) im südlichen Polen dar. Es traten verstärkt Verschleißprobleme an den Ventilatoren auf. Nach vier bis fünf Monaten waren die Rotoren so abgenutzt, dass eine Wartungspause zum Austausch der Venti-latorrotoren eingelegt werden musste – teure Produktionsstops waren die Folge.

Anlässlich der Optimierung der Ventilatoren hinsichtlich der speziellen Anforderungen an den Verschleißschutz des Rotors, trafen sich Marek Górnik, Werksleiter des Zementwerkes Warta, Frank Kolbe, Sales Manager von der Ventilatorenfabrik Oelde GmbH, Leopold Jakubczyk, zuständiger Außendienstmitarbeiter der Ventilatorenfabrik Oelde und Dr. Petra Strunk, Chefredakteurin der ZKG INTERNATIONAL, zu einem Gespräch über Möglichkeiten der Verschleißschutzoptimierung am konkreten Beispiel des Zementwerkes Warta (Bild 5).

Marek Górnik: Im Jahr 2000 wurde auch die Linie 5 von Nass- auf Trockenverfahren umgestellt, danach stellten wir die stark verkürzten Standzeiten der Ventilatoren aufgrund von Verschleiß im Ventilatorinneren fest (Bild 6a und 6b). Zu der Zeit – 1997 – wurde der Verschleißschutz der Laufräder mit Chromkarbiden der Rockwell-Härte 60–62 ausgeführt. Trotz dieser relativ harten Schleißschutzbeläge erreichten wir mit den Ventilatoren Standzeiten von nur ca. 4 bis 5 Monaten.

Marek Górnik: Nach der Umstellung von Nass- auf Trockenverfahren traten die Besonderheiten unserer Rohstofflagerstätte zu Tage. Der hier abgebaute Kalk ist ein quarzhaltiger SiO2-reicher Kalkstein. Der höhere Anteil an Quarz und Kalk bei gleichzeitig recht niedrigem Gehalt an Lehm führt zu einem erhöhten Verschleiß an allen verfahrenstechnischen Ausrüstungen, wie Mühlen, Transport- und Dosiervorrichtungen und eben auch an den Prozessventilatoren (Bild 7).

Marek Górnik: Gemeinsam mit Mitarbeitern der Ventilatorenfabrik Oelde GmbH analysierten wir das Problem. Leopold Jakubczyk empfahl uns damals einen neuartigen Verschleißschutz aus einer NiBSi/WSC-Legierung, der zwar teurer war aber härter und damit haltbarer sein sollte.

Frank Kolbe: Aufgrund des Verschleißbildes an den Laufradschaufeln wurde im Jahr 2001 bei einer Neulieferung eines Laufrades empfohlen, zwei Laufradschaufeln mit verbessertem Verschleißschutz in der Ausführung mit Wolframschmelzkarbiden (Infobox 2) einzusetzen. Dies gab den Mitarbeitern des Zementwerks die Möglichkeit, das neue Material zu testen und die Ergebnisse zu analysieren.

Marek Górnik: Der Testlauf ergab viel längere Standzeiten – ca. 6 bis 7 Monate im Vergleich zu 4 Monaten mit dem früheren Verschleißschutz. Trotz des teureren Materials lohnt es sich, da die Stillstandszeiten der Anlage und der Ein- und Ausbau der Rotoren einen erheblichen Zeitaufwand und Produktionsverlust mit sich bringen.

Frank Kolbe: Inzwischen liefert Venti Oelde nur noch Laufräder und Ventilatoren (Bild. 8) mit Verschleißschutz aus Wolframschmelzcarbiden an die Firma Warta.

Marek Górnik: Das kommt natürlich auf die Rohstoffe an. Bei uns enthalten die Rohstoffvorkommen, wie schon erwähnt, einen hohen Anteil an quarzhaltigem SiO2-reichem Kalkstein, der einen sehr hohen Verschleiß bewirkt. In einem solchen Fall sind die Wolframschmelzkarbide als Verschleißschutz zu empfehlen. Der höhere Preis wird durch die längeren Standzeiten mehr als ausgeglichen. Nicht zuletzt möchte ich dabei auch die Unterstützung durch Venti Oelde hervorheben, die uns mit unseren Problemen nicht allein gelassen sondern die Möglichkeit zum Test eines anderen Materials gegeben hat, so dass wir die Entscheidung über die weitere Verfahrensweise aufgrund von eigenen Messergebnissen treffen konnten.

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.