Numerische Strömungsmechanik an Ventilatoren und Anlagen – Teil 1

Besuchen Sie das Special Fans unter www.zkg.de/ventilatoren

Zusammenfassung: Im Strömungsmaschinenbau hat sich CFD innerhalb weniger Jahre zu einem unverzichtbaren Bestandteil bei der Optimierung und Neukonstruktion von Strömungsmaschinen sowie der Behebung von strömungsmechanischen Problemen am Einsatzort entwickelt. Der vorliegende Bericht zeigt sowohl die Grundlagen als auch praktische Beispiele der Strömungssimulation in Verbindung mit Prozessventilatoren auf.

1 Einleitung

Die numerische Strömungsmechanik (engl. CFD für Computational Fluid Dynamics) wird eingesetzt, um technische Strömungen mit numerischen Ansätzen so exakt wie nach dem momentanen Stand der Technik möglich zu berechnen. Dadurch sind weit genauere Aussagen über das Verhalten einer technischen oder natürlichen Strömung möglich als mit den klassischen teilempirischen, versuchsbasierten Ansätzen. Numerische Strömungsmechanik wird im wirtschaftlichen Maßstab seit etwa 1973 ausgehend vom Flugzeugbau eingesetzt. Die zugrunde liegenden partiellen Differentialgleichungen nach Navier-Stokes,...

1 Einleitung

Die numerische Strömungsmechanik (engl. CFD für Computational Fluid Dynamics) wird eingesetzt, um technische Strömungen mit numerischen Ansätzen so exakt wie nach dem momentanen Stand der Technik möglich zu berechnen. Dadurch sind weit genauere Aussagen über das Verhalten einer technischen oder natürlichen Strömung möglich als mit den klassischen teilempirischen, versuchsbasierten Ansätzen. Numerische Strömungsmechanik wird im wirtschaftlichen Maßstab seit etwa 1973 ausgehend vom Flugzeugbau eingesetzt. Die zugrunde liegenden partiellen Differentialgleichungen nach Navier-Stokes, die das Strömungsverhalten eines newtonschen Fluides exakt beschreiben, sind seit der ersten Hälfte des 19. Jhd. bekannt. Aufgrund des immensen Rechenaufwandes bei der Lösung dieser Differentialgleichungen (das Strömungsvolumen muss in eine von den auftretenden Strömungsgradienten abhängige Anzahl an kleineren Teilvolumina unterteilt werden, an denen die Gleichungen ansetzen) können diese bei komplizierten Geometrien wie etwa Ventilatoren nur rechnergestützt gelöst werden. Insbesondere gilt dies bei der Simulation instationärer, d. h. zeitlich veränderlicher Strömungszustände, da hier über mehrere zusammenhängende Zeitschritte gerechnet werden muss, um sinnvolle Ergebnisse zu erhalten.

2 Die Mathematik hinter CFD

Der Satz von Gleichungen, die die Prozesse von Moment, Hitze und Massenübertragung beschreiben, ist bekannt als die Navier-Stokes Gleichungen. Diese partiellen Differenzialgleichungen, die im frühen 19. Jahrhundert abgeleitet wurden und keine bekannte allgemeine analytische Lösung haben, können aber numerisch gelöst werden. Zur numerischen Lösung des vorgestellten Gleichungssystems werden die differentiellen Transportgleichungen zunächst durch eine sogenannte Diskretisierung in algebraische Gleichungen überführt. Dazu dient im hier beschriebenen Fall die Finite Volumen Methode, auf der in der Regel Simulationsprogramme im Bereich der numerischen Strömungsmechanik basieren. Bei dieser Methode wird das interessierende Strömungsvolumen mit einem dreidimensionalen Rechengitter ausgefüllt. Die Bestimmung der Verteilung einer Strömungsgröße F erfolgt somit an diskreten Rechenpunkten. Auf diese Weise wird die kontinuierliche Verteilung von F durch die F-Werte an diskreten Stellen dargestellt. Somit wird für jeden, einem einzelnen Kontrollvolumen (Zelle) zugeordneten Rechenpunkt eine algebraische Gleichung (Differenzengleichung) zur Bestimmung der Strömungsgrößen erzeugt. Die Differenzengleichungen an allen Rechenpunkten bilden zusammen ein System von gekoppelten, algebraischen Gleichungen. Dieses Gleichungssystem muss mit einem numerischen Algorithmus gelöst werden. Zur Lösung von algebraischen Gleichungssystemen steht eine Reihe direkter bzw. iterativer Rechenverfahren zur Verfügung.

Mit zunehmender Rechenleistung der verfügbaren Computertechnologie wird der Einsatz der numerischen Strömungsmechanik auch für mittelgroße und kleinere Unternehmen trotz der hohen Anschaffungs- und Wartungskosten der Software sowie des momentanen Mangels an spezialisierten Anwendern zunehmend interessant. Als einer der größten Vorteile der numerischen Strömungsmechanik im Vergleich zu klassischen Prüfstandmethoden ist hier die Möglichkeit zu nennen, jeden beliebigen Bereich innerhalb der simulierten Grenzen detailliert zu betrachten und somit die besonders verlustbehafteten Areale eindeutig zu erkennen und auf Basis dieser Einblicke gezielt zu optimieren. Das Einsatzgebiet der Software erstreckt sich somit von der Entwicklung neuer Produkte über die Optimierung bestehender Baureihen bis hin zur Eingrenzung und Behebung von strömungsmechanischen Problemen am Einsatzort. Das Verständnis für Strömungsphänomene, welches die numerische Strömungsmechanik dem Anwender ermöglicht, ist mit praktischen Versuchen kaum erreichbar bzw. nur noch auf höchstem akademischem Niveau, wobei dann die Kosten- und Zeitfrage neben dem Know-how-Transfer die limitierenden Faktoren darstellen.

Einsatzgebiete finden sich bei Venti Oelde nicht nur im Ventilatoren- sondern auch im Anlagenbau, etwa bei der Optimierung von Leitungsführungen, Kaminen, Filteranlagen, Zyklonen oder der Luftführung bei Recyclinganlagen. Neben Aufgabenstellungen wie der aerodynamischen Optimierung wird die Software Wärmeübergänge bei Venti Oelde auch genutzt, um Mischvorgänge in Kaminen, Wärmeübergange bei Trocknungsprozessen zu simulieren sowie die von der Strömung auf die Struktur ausgeübten Kräfte bei beliebigen Geometrien zu bestimmen. Diese können dann als Randbedingung für eine strukturmechanische Simulation eingesetzt werden, um die auftretenden maximalen Spannungen oder bei zeitlich veränderlichen Kräften mittels einer Modalanalyse eventuelle Resonanzeffekte zu ermitteln. Dabei bestehen im Gegensatz zum klassischen Versuch keine Einschränkungen bezüglich der Baugröße, Leistungsaufnahme, beliebiger beispielsweise gesundheitsgefährdender Fördermedien und hoher Temperaturen. Zusammenfassend lässt sich feststellen, dass bei dem momentanen hohen technischen Stand im Strömungsmaschinenbau weitere Verbesserungen fast nur noch mit numerischen Methoden erreichbar sind, da mit steigendem Entwicklungsstand das Verhältnis von Kosten zu Nutzen bei einer Optimierung in aller Regel exponentiell steigt.

3 Durchführung von CFD-Simulationen

Um eine CFD-Simulation durchführen zu können, sind mehrere Arbeitsschritte in der nachfolgend wiedergegebenen Reihenfolge notwendig, wobei Geometriedaten sowie Randbedingungen als bekannt vorauszusetzen sind:

a) Konstruieren

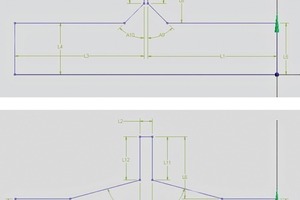

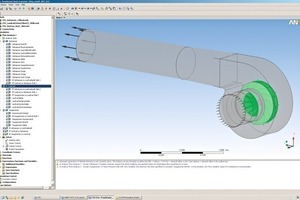

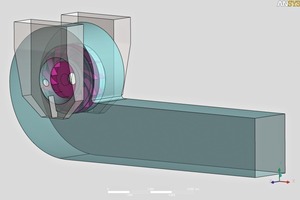

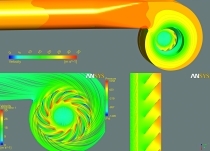

Zu Beginn wird mit Hilfe einer 3D-fähigen CAD-Software ein dreidimensionales Modell der Geometrie erstellt. Dabei ist darauf zu achten, dass bei Strömungssimulationen die durchströmten Bereiche und nicht wie sonst üblich die Struktur als 3D-Geometrie vorliegen müssen. Es wird zunehmend dazu übergegangen, die 3D-Modelle vollständig parametrisiert zu konstruieren (Bilder 1 und 2), um auf diese Weise Änderungen an der Geometrie in kürzester Zeit ausführen zu können, indem lediglich das neue Maß einzugeben ist und sich das gesamte Modell sowie evtl. angrenzende weitere Bereiche dem neuen Maß anpassen.

Bei einer Optimierung wird damit eine bedeutende Zeitersparnis im Vergleich zur sonst fälligen Neukonstruktion erreicht. Dazu werden eine oder mehrere zweidimensionale Skizzen erzeugt, aus welchen dann beispielsweise per Extrudieren, Drehen oder mit Hilfe Boolescher Operationen wie Schneiden oder Verschmelzen dreidimensionale Modelle erzeugt werden.

b) Vernetzen

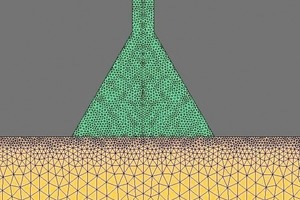

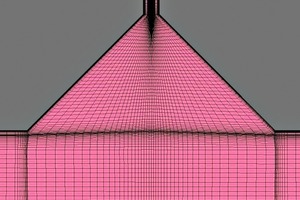

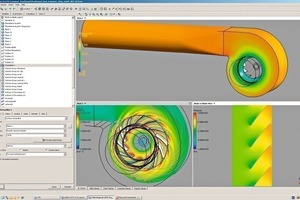

Im Anschluss an die Konstruktion der notwendigen 3D-Modelle ist ein dreidimensionales Rechengitter zu erstellen, aus dessen Elementen die Kontrollvolumina gebildet werden, an welchen, wie eingangs erwähnt, die partiellen Differentialgleichungen ansetzen, um diese in Matrizenform (entsprechend der Anzahl der Elemente) iterativ zu lösen. In Abhängigkeit von der dabei verwendeten Software hat der Anwender grundsätzlich die Möglichkeit, ein einfach zu generierendes unstrukturiertes Rechengitter (Bild 3) oder aber ein erheblich aufwendiger zu erzeugendes blockstrukturiertes Netz (Bild 4) zu erstellen, wobei letzteres in aller Regel bessere Ergebnisse in einer bei vergleichbarer Strukturauflösung signifikant kürzeren Durchlaufzeit erbringt.

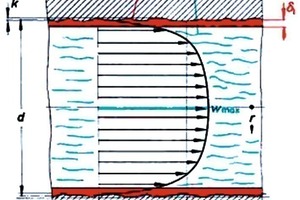

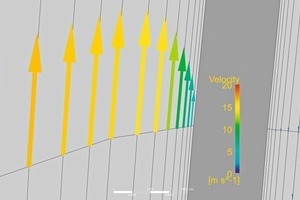

Aufgrund dessen werden bei Venti Oelde von wenigen zeitlich bedingten Ausnahmen abgesehen sämtliche Rechengitter blockstrukturiert erstellt. Dabei ist besonders auf eine ausreichende Auflösung der strömungsdynamischen Grenzschicht zu achten, da beispielsweise Strömungsablösungen immer von der Grenzschicht ausgehen, da Strömung dort neben der Drucksteigerung auch die Wandschubspannung überwinden muss. Die Grenzschicht bei turbulenter Strömung (annähernd alle technischen Strömungen sind turbulent) ist meist nur wenige zehntel Millimeter dick und zeigt auf die Geschwindigkeitsverteilung bezogen einen parabolischen Verlauf (Bild 5). Das Rechengitter in diesem Bereich ist so fein aufzulösen, dass dieser parabolische Verlauf mit ausreichender Genauigkeit wiedergegeben wird, wozu normal zur Wand gesehen zwischen acht und 14 Elemente im Bereich der Grenzschicht notwendig sind (Bild 6).

c) Simulieren

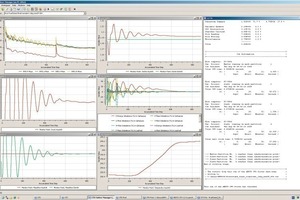

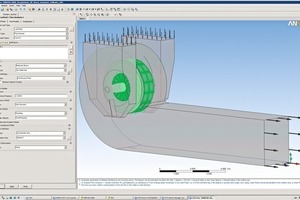

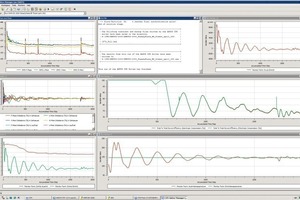

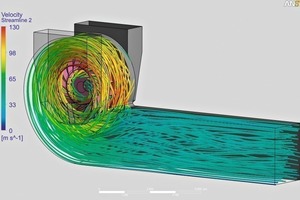

Nachdem das 3D-Modell und im Anschluss daran das Rechengitter erzeugt worden sind, kommt die Simulationssoftware (ANSYS CFX) zum Einsatz. ANSYS CFX besteht aus drei Modulen: ANSYS CFX-Pre (Bild 7) für die Definition der Randbedingungen der Simulation, dem ANSYS CFX Solver Manager (Bild 8), welcher die partiellen Differentialgleichungen iterativ löst bis ein vorgegebenes Konvergenzkriterium erreicht ist, sowie ANSYS CFX Post (Bild 9) für die visuelle und numerische Auswertung der Simulationsergebnisse.

4 Anwendungen

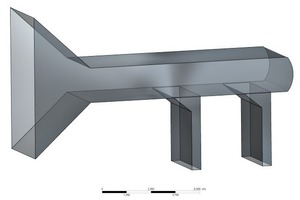

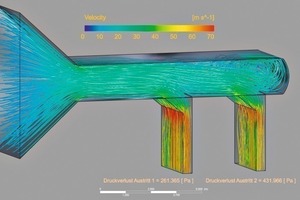

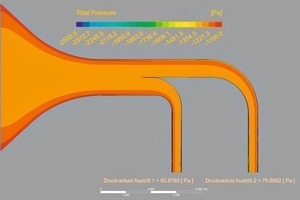

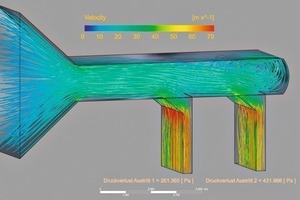

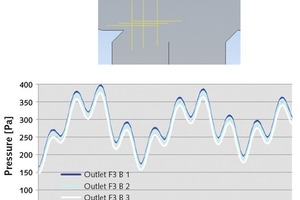

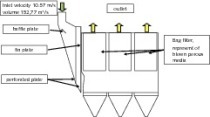

4.1 Optimierung Anströmung Kamin

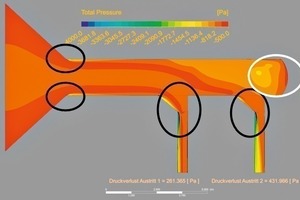

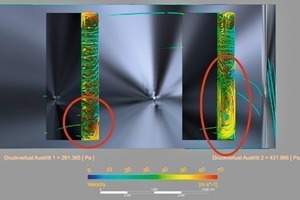

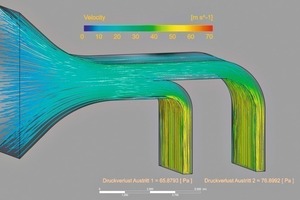

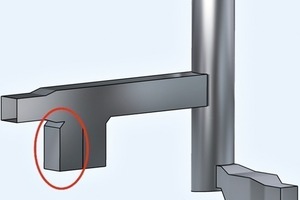

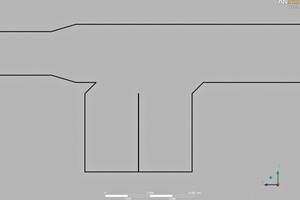

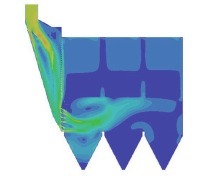

In diesem Fall wurden nach dem Umbau einer mehrfach verzweigten druckseitigen Zuleitung (Bild 10) zu einem Kamin Schwingungen an einem der Ventilatoren festgestellt, die zur automatischen Sicherheitsabschaltung desselben führten und die vor dem Umbau nicht vorhanden waren. Da somit die Vermutung nahe lag, dass die Schwingungsprobleme von einer nicht optimalen Gestaltung der Zuleitung herrührten, wurde diese mit Hilfe numerischer Strömungsmechanik detailliert untersucht. Der betreffende Kamin ist etwa 70 m hoch, die waagerechte Leitung ist ca. 3 m hoch und 2 m breit und insgesamt etwa 25 m lang. Die erwähnten Schwingungsprobleme betreffen den dem markierten Kanal vorgeschalteten Ventilator. Ursache für die auftretenden Ventilatorschwingungen sind unvorteilhaft ausgelegte Querschnitte. So liegt im waagerechten Teil des Kanals eine Strömungsgeschwindigkeit von ca. 22 m/s an, während im senkrechten, in Bild 10 markierten, Teilstück nur etwa 2 - 3 m/s auftreten. Bei etwa vergleichbaren Querschnitten ist der Strömungsimpuls (Massenstrom x Geschwindigkeit) des von links kommenden Strömungsanteils erheblich größer als der des von unten in den Sammelkanal einmündenden Strömungsanteils. Wie in Bild 11 gut zu erkennen ist, wird damit der Luftstrom, welcher von unten links in den Sammelkanal einströmt, stark eingeschnürt. Dadurch ergeben sich in diesem Zulaufkanal Druckschwankungen von über 250 Pa (Bild 12), die den Ventilator soweit eindrosseln, dass dieser mit erheblich gesteigerten Schwinggeschwindigkeiten darauf reagiert.

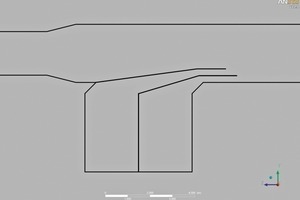

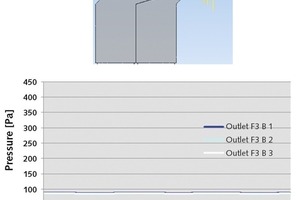

Da bei der Verbesserung des beschriebenen unbefriedigenden Zustands weder eine konstruktiv noch bei laufender Produktion zeitaufwendige Lösung umsetzbar war, galt es, das Problem mit möglichst einfachen Mitteln zu beheben. Dazu wurden, ausgehend von der unveränderten Kanalgeometrie (Bild 13), zwei Leitbleche eingebracht (Bild 14), welche die Strömung aus den unteren beiden Zuläufen so beschleunigen, dass die Geschwindigkeiten aller drei Gasströme am Punkt, wo diese zusammentreffen, identisch sind. Durch diese Maßnahme konnte die Geschwindigkeitsverteilung (Bild 15) im Gegensatz zum Ausgangszustand (Bild 11) soweit verbessert werden, dass die Gasströme mit gleichen Geschwindigkeiten aufeinander treffen und sich somit nicht mehr negativ beeinflussen. Auch die Druckschwankungen, die an den in den Bildern 21 und 25 markierten Stellen erfasst wurden, konnten von 250 Pa auf unter 10 Pa reduziert werden. Der vorgeschaltete Ventilator konnte nach Abschluss der Umbauarbeiten problemlos bis zu seiner Nenndrehzahl hochgefahren werden. Das Schwingverhalten hat sich durch die Umbauarbeiten soweit verbessert, dass bei Messungen vor Ort keine Rückwirkungen auf den Ventilatorbetrieb mehr feststellbar waren.

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.