Anspruchsvolle Füllstandmessung im Lösungsmittel-Probenahmebehälter eines Zementwerkes

Zusammenfassung: Die Herstellung von Zement ist ein energieaufwendiger Prozess. Für den thermischen Teil des Verfahrenes, beim Klinkerbrennen, wird sehr viel Energie benötigt. Die Zementindustrie ist aus diesem Grund seit Jahren bemüht, den Prozess zu optimieren bzw. alternative, kostengünstige Sekundärbrennstoffe einzusetzen. Durch Einsparung der notwendigen Primärrohstoffe für die Verbrennung und der Entlastung der Umwelt wird auch den Vorschriften der Gesetzgebung entsprochen, wie sie im Kreislaufwirtschaftsgesetz und in der Novelle der 17. BImschV/Mitverbrennung von Sekundärbrennstoffen geregelt sind.

1 Einleitung

In einem deutschen Zementwerk werden Lösungsmittel (z. B. aus Lackieranlagen der Automobilproduktion), die nicht mehr stofflich verwertet werden können, für die Ofenfeuerung eingesetzt. Diese Lösungsmittel werden in unterschiedlichen Chargen aus verschiedenen Produktionsstätten angeliefert, so dass neben der notwendigen Dokumentation der Stoffe, der Probenahme eine besondere Bedeutung zukommt. Das folgende Anwendungsbeispiel beschreibt die wesentlichen Anforderungen an die Probenahme und die Dosierung im Zementwerk aus der Praxis mit Lösungsmittel.

2 Probenahme

In der fest...

1 Einleitung

In einem deutschen Zementwerk werden Lösungsmittel (z. B. aus Lackieranlagen der Automobilproduktion), die nicht mehr stofflich verwertet werden können, für die Ofenfeuerung eingesetzt. Diese Lösungsmittel werden in unterschiedlichen Chargen aus verschiedenen Produktionsstätten angeliefert, so dass neben der notwendigen Dokumentation der Stoffe, der Probenahme eine besondere Bedeutung zukommt. Das folgende Anwendungsbeispiel beschreibt die wesentlichen Anforderungen an die Probenahme und die Dosierung im Zementwerk aus der Praxis mit Lösungsmittel.

2 Probenahme

In der fest installierten Anlage zur Lagerung und Dosierung dieser Lösungsmittel befinden sich Produkte unterschiedlicher Qualität und Zusammensetzung. Diese zeichnen sich durch ein breites Spektrum unterschiedlichster Eigenschaften aus. Die gesamte Anlage ist nach den behördlichen Auflagen ausgelegt und abgenommen worden. Dies umfasst unter anderem die Berücksichtigung der Gas Ex Zonen und der Sicherheitsvorschriften während der Entladung, einschließlich der notwendigen Dokumentationen.

Die Anlieferung erfolgt über für den Transport zugelassene Tankfahrzeuge, welche die Lösungsmittel in vier 100 m³ Tanks auf dem Werksgelände entladen. Bei jeder Entladung vom Tankfahrzeug wird eine Probe gezogen, die sogenannte Rückstellprobe. Diese Probe dient neben den Kenngrößen aus dem Lieferschein – wie Heizwert, Chlorgehalt und anderer notwendige Informationen zu dem Produkt – zur Dokumentation des angelieferten Sekundärbrennstoffes und zur Bestimmung des erwartenden Brennstoffgemisches.

Während der Dosierung des Lösungsmittels aus den Lagertanks in den Brenner des Drehrohrofens, werden ebenfalls Rückstellungsproben gezogen. Dabei ist zu berücksichtigen, dass in den Lagertanks, je nach der Anlieferung, unterschiedliche Qualitäten in einem Tank einlagert wurden und sich damit neue Qualitäten durch Homogenisierung eingestellt haben können. Diese zweite Rückstellprobe muss zyklisch mit hoher Repräsentanz gezogen werden, um unter anderem den Auflagen der Behörden zu entsprechen. Diese erneute Probe ist zudem der Nachweis und die zentrale Dokumentation der tatsächlichen Eigenschaften und Qualitäten des zudosierten Sekundärbrennstoffes in den Brenner.

Dazu wird jeweils eine vorgegebene, genau definierte Menge Lösungsmittel im Probenahmebehälter dosiert, über ein integriertes Rührwerk eine Vergleichmäßigung erreicht und anschließend die Rückstellprobe gezogen.

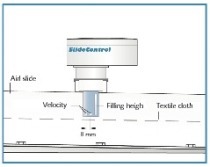

Um eine repräsentative Rückstellprobe zu erhalten, ist es erforderlich, dass immer wieder gleiche Mengen in den Probenahmebehälter (Bild 1) dosiert werden. Dies wird über eine Füllstandmessung im Probenahmebehälter erreicht. Die zu beprobenden Lösungsmittel selbst, mit den unterschiedlichen Materialkenngrößen und Eigenschaften, stellen in Verbindung mit den kompakten Abmaßen – Behälterdurchmesser 508 mm und einer Gesamtbehälterhöhe von 620 mm – sowie dem notwendigen Rührwerk eine Herausforderung für eine zuverlässige Messtechnik dar. So ist beispielsweise durch unterschiedliche Dichten und Flüssigkeitsbewegung keine hydrostatische Messung möglich. Eine kontinuierliche Füllstandmessung ist notwendig, um immer wieder ein gleiches Volumen im Probenahmebehälter zu erhalten, damit die Reproduzierbarkeit und Repräsentanz der einzelnen Proben gegeben ist. Als einziges zuverlässiges Messverfahren hat sich das geführte Radar Messprinzip bewährt. Dabei wird die kompakte Sonde Levelflex M – geführtes Radar – mit Stabausführung (Bild 2) eingesetzt. Der Vibrationsgrenzschalter Liquiphant dient zusätzlich zur Grenzstanderfassung und auch als Überfüllsicherung (Bild 3).

Die Lösemittelmengen werden in der Brennstoffleitung vor dem Brenner mittels eines Massendurchflussmessgerätes nach dem Coriolis-Prinzip gemessen, so dass die tatsächlichen Massenströme erfasst werden und der Brennersteuerung zur Verfügung stehen. Damit ist eine Steuerung des Brennprozesses über die Massenbilanz und den hinterlegten Heizwerten möglich.

Zusammenfassung

Die zuverlässige Füllstandmessung in den Lösungsmittel-Probenamebehältern bildet die Basis für eine reproduzierbare Rückstellprobe zur Dokumentation der tatsächlichen Brennstoffe, bzw. zur Optimierung der Brennersteuerung.

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.